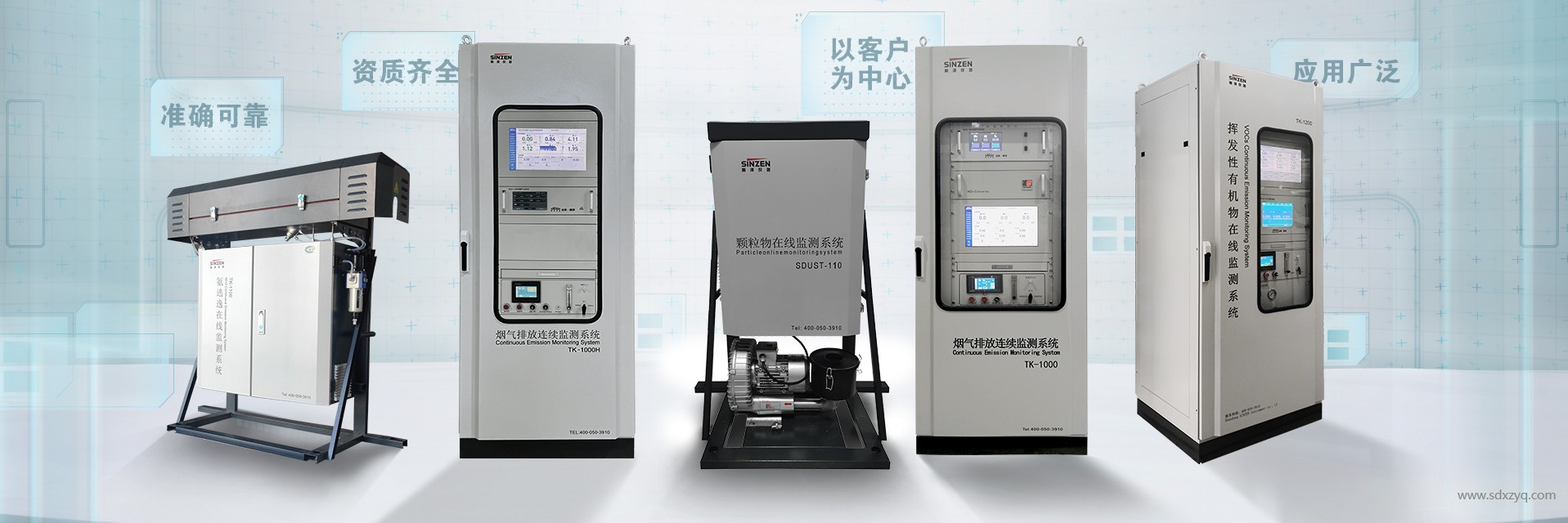

优质的服务流程

· quality of service processes ·

需求沟通倾听客户需求,了解用户使用环境和现场工况

需求沟通倾听客户需求,了解用户使用环境和现场工况

方案设计根据现场实际工况,针对性出具解决方案

方案设计根据现场实际工况,针对性出具解决方案

合同签订技术和商务规范确认,签订合作协议

合同签订技术和商务规范确认,签订合作协议

产品制作选择最优质的元器件,严格按照技术协议

产品制作选择最优质的元器件,严格按照技术协议

调试安装现场规范安装,静态动态调试,分析仪运行

调试安装现场规范安装,静态动态调试,分析仪运行

售后服务后续维护,持续跟进,终身维修

售后服务后续维护,持续跟进,终身维修

全国热线

全国热线 销售热线

销售热线 公司地址

公司地址山东济南市槐荫区太平河南路1567号均和云谷济南汇智港6号楼

在高湿度、高腐蚀性的工业环境中,大孔树脂吸附材料展现出卓越的稳定性,成为二氯甲烷废气治理的创新解决方案。

化工、制药、电子及涂装等行业广泛使用二氯甲烷作为工业溶剂,其强挥发性及显著健康危害使废气治理成为环保难点。传统治理技术存在效率低、运行成本高、安全性差等痛点。

大孔树脂吸附回收工艺通过材料创新和流程优化,实现了二氯甲烷废气的高效净化与资源回收,系统净化效率可达99%以上,为行业提供了经济可靠的治理方案。

01技术原理:大孔树脂吸附的分子级创新

大孔树脂吸附材料是一种高分子聚合物,与传统的炭质材料相比具有本质区别。不含金属等杂质的特性避免了化学反应损耗,提高了材料的使用寿命。

该技术基于范德华引力作用原理,即使气体压力低于操作温度下的饱和蒸汽压,二氯甲烷分子仍能被有效吸附在树脂内部发达的孔道中。这种物理吸附机制确保了过程的安全性和可逆性。

在微观结构上,大孔柱状树脂呈现多孔网状结构,比表面积超过1300㎡/g,孔径主要集中在1-3nm之间。这种精心设计的孔隙结构为有机分子扩散提供了理想通道,显著提高了吸附和脱附速率。

材料的疏水性特质使其在高湿度环境下性能稳定,而高分子化合物母体结构赋予了其耐强酸强碱的优异耐候性,即使被污染物堵塞也可通过洗脱再生。

02工艺流程:吸附-脱附-冷凝的全链条设计

大孔树脂吸附工艺采用模块化设计,主要包含三个核心环节:吸附工况、脱附冷凝工况和冷却工况。

吸附工况中,废气经过固定床时,VOCs组分被大孔树脂材料有效捕集。系统配备自动切换装置,当树脂达到吸附饱和时,立即切换至备用固定床,确保处理过程的连续性。

脱附冷凝环节采用蒸汽脱附技术,蒸汽通过固定床将树脂中的二氯甲烷脱附出来,混合蒸汽进入冷凝换热器液化为混合液体,再进入油水分离器进行分离。未凝结气体返回固定床再吸附,实现闭环处理。

冷却工况利用两级冷凝器的冷量配合内循环系统对固定床树脂进行冷却,为下一轮吸附作业做准备。整个流程采用热风风干工艺,大幅减少废水产生量。

03比较优势:与传统技术的性能对比

与活性炭吸附、催化燃烧等传统技术相比,大孔树脂吸附工艺展现出多维度优势。在安全性方面,蒸汽脱附完全避免着火风险,而热空气脱附的传统方法存在安全隐患。

处理效率上,大孔树脂吸附系统对二氯甲烷的净化效率稳定在99%以上,且能保持出口浓度持续达标。传统技术往往受环境湿度影响,而大孔树脂的疏水特性确保其在高湿度环境下性能不打折扣。

从经济性角度分析,该工艺实现了溶剂的回收利用,降低了原材料采购成本。自动化控制系统减少了人工干预需求,维护管理更为简便。

材料寿命方面,大孔树脂表现出更强的耐腐蚀性和机械强度,即使因使用不当而污染,也可通过洗脱再生恢复性能,使用寿命远超传统吸附材料。

04应用场景:行业特化解决方案

该工艺特别适合处理高浓度二氯甲烷废气,在化工、制药、电子及涂装等行业具有广泛应用前景。

在化工行业,由于生产过程常涉及高浓度溶剂使用,大孔树脂吸附系统能够有效处理间歇性或连续性排放的废气,并实现溶剂的循环利用,降低生产成本。

制药行业生产环境通常具有高湿度特点,传统吸附材料易受水分影响而失效,而大孔树脂的疏水特性正好克服这一难题,确保废气治理系统稳定运行。

电子行业和涂装行业通常产生大风量、低浓度的有机废气,通过配套浓缩装置,大孔树脂吸附系统能够高效处理这类废气,实现达标排放。

05运维管理:智能化控制与安全保障

大孔树脂吸附系统采用全自动化控制设计,实现无人值守运行。系统实时监测吸附床状态,自动切换吸附-脱附周期,确保处理效率最优化。

安全保障方面,系统配备多重安全联锁装置,包括温度异常报警、压力监控、消防联动等模块。蒸汽脱附的低温特性从根本上消除爆炸风险,满足严格的安全生产要求。

运维管理简便易行,常规维护仅限于定期检查仪表仪器的准确性和阀门密封性。智能诊断系统可提前预警潜在故障,指导维护人员针对性检修,减少意外停机时间。

数据追溯功能完整记录系统运行参数,生成合规性报告,满足环保监管要求。远程监控平台支持移动端访问,方便管理人员实时掌握系统状态。

随着环保要求的日益严格,二氯甲烷废气治理已成为相关企业必须面对的课题。大孔树脂吸附回收工艺通过材料科学与工程设计的创新结合,为企业提供了技术可行、经济合理的解决方案。

该技术不仅满足当前排放标准要求,更通过溶剂回收创造经济效益,实现环境绩效与经济效益的双赢。未来,随着材料科技的进步和工艺优化,大孔树脂吸附技术有望在更广泛领域展现其价值。

需求沟通倾听客户需求,了解用户使用环境和现场工况

需求沟通倾听客户需求,了解用户使用环境和现场工况

方案设计根据现场实际工况,针对性出具解决方案

方案设计根据现场实际工况,针对性出具解决方案

合同签订技术和商务规范确认,签订合作协议

合同签订技术和商务规范确认,签订合作协议

产品制作选择最优质的元器件,严格按照技术协议

产品制作选择最优质的元器件,严格按照技术协议

调试安装现场规范安装,静态动态调试,分析仪运行

调试安装现场规范安装,静态动态调试,分析仪运行

售后服务后续维护,持续跟进,终身维修

售后服务后续维护,持续跟进,终身维修